太陽電池のPID現象について・現象の発生から捉え方について

(18年間の系統連系発電実績から報告)

浅川太陽光発電所

所長 浅川 初男

2012.12

太陽光発電の系統連系を初めて18年余りになり、多くの太陽電池と触れてまいりました。実際に使用して、不具合に合い、対処してきた経験から、今回問題になっている、太陽電池のPID(突然の出力ダウン)について、10kW以上の設備運営者としての経験から、異常発生のメカニズムについて解析した結果を御知らせするとともに、更なる高効率の太陽電池の開発に向けたヒントになることを望みます。

私の所では、18年間にも及ぶ系統連系(低圧下での電力会社への売電)を実施してまいりましたので、安全第一と経済的に負担の少ない設備運営を目指して、現在も実験プラントとして5カ所を動かしております。

当初の実験目的としては、一般家庭への太陽光発電設備導入に向けた費用対抗効果、導入後のアフター・ケアー、満足度のいただける製品作りへの応援がありましたが、20年も経つと、状況は一変して、発電効率が当初の太陽電池の倍近い製品が市場に投入され、一般家庭でも簡単に設置できるようになりました。

私が導入した当初の頃の金額だと、太陽電池のシステムの価格と一戸建ての価格が、ほぼ同じであったのを覚えております。

(信じられない価格で、太陽電池を設置した頃は、変人扱いを良く受けました)

現在は、もとめ易く、安価になるにつれて、太陽電池も当初の頃の物と比較すると、大変進歩した部分と、切り捨てられた部分とがあり、それらの矛盾点から、今回のPIDは発生しているのが、私の持っている設備を通じて知ることができましたので、皆様に御知らせして、今回の、20年間の買取制度を安全無事に過ごせるように運営していただきたいと思います。

では、我が家の太陽光発電システムを簡単に紹介してまいります。

第1発電所・・・3kW(1994年)→6kW(1997年)→10kW(2004)と進化を続けた発電設備で、設置効率と発電効率、費用対効果、インバータ(パワーコンデショナー)の開発です。

一台のインバータで、種類の違う(他社製品)太陽電池の効率運転。

第2発電所・・・自宅の設備では実証できない研究(17kW)

大型太陽光発電には、各社の個性の違う太陽電池を使用し、それに付随して高効率のインバータ(パワーコンデショナー)の開発研究は、東京電力の助成研究事業に採択され、国内で初めての個人フィールド実験事業(1997年)となり、住宅用以外での個人初の太陽光発電所となる。

それと同時に農地での太陽光発電所として、経済産業省の認定(1999年)を受け、現在のソーラーシェリングの走りとなる。

第3発電所・・・農地の高度利用と太陽光発電の高効率を目指しての研究(11kW)

太陽電池(多結晶)を1社に絞り、高効率のインバータ(300V)を開発し、実証実験を行いながら農業生産。(2000年)2001年本格運転開始

第4発電所・・・荒廃農地の復旧と太陽光発電高効率運転の可能性の研究(15kW)

第3発電所の研究を基に、更なる効率運転を目指しながら、荒廃農地の復興に関してデータを集積して、荒廃農地の復元と農地での太陽光発電の可能性を研究。(2002年)農水省と農地での太陽光発電導入についての協議と解決策を研究後に、この施設において、PIDと出合うことになる。

第5発電所・・・農地での太陽光発電の根拠、遠隔操作基礎データを習得(15kW)

未利用な農地(法面)畦畔に太陽電池を設置することにより、太陽光発電と農業のベストミックスを実証する。(2005年)

農地での太陽光発電の進め方及び農水省からの回答(2007年)を引き出す。

(後の、23農辰第2508号平成23年3月28日 都道府県知事宛 に繋がるが、その仕様については、首長の指示材料に使われているのが判明し、隠匿され

農家のものにはならず、農業行政下部組織の保身に使われているのが判明)

農地での太陽光発電について学術論文の共同作成(国立大)(2011年)

と多岐の研究成果をえることができました。

本題とだいぶ逸れたので、PIDに戻して行きます。

今回、PID(太陽電池の突然の出力低下)について、原稿を書くことになったのは、あまりにも短期間の実験において、国内での偏った実験例が乱立しているのと、太陽電池の仕組みについて、インターネット等の情報のみに偏る傾向が合ったので、実際の現場で起こった現象を元に、比較対象を行いながら、PIDとは何かを現場から見て、諸条件を御知らせするものです。

まずそれには、太陽電池の発展の経緯を知る必要があります。

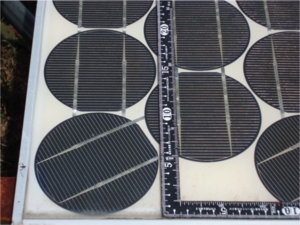

私の所で、一番古いタイプの太陽電池を紹介致します。

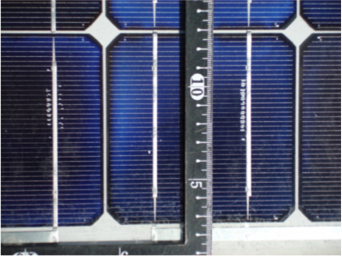

直径が12センチにも満たない、小さな太陽電池

直径が12センチにも満たない、小さな太陽電池

製造後まもなく30年になります単結晶太陽電池、もちろん現役です。

こちらも、同期の太陽電池です。会社が違うので、配線方法や電極のパターンが違うのを読み取ることができます。

こちらも、同期の太陽電池です。会社が違うので、配線方法や電極のパターンが違うのを読み取ることができます。

たぶん4インチセルだと思います。

ちなみに、当時の太陽電池メーカーは、大同ほくさん、とシャープです。

当時の太陽電池は、とても高価で、その理由は主に、電極に白金が使われていたからだと、諸先輩研究者から教えていただきました。

この当時の材料うち、国産のものは、太陽電池とガラスと外枠くらいのもので後は、輸入品であったと聞いております。この頃の製品でなぜPIDが発生しないのか、また、ちまたで、言われている、±イオンによるものとする判定には納得がゆかないのです。低電圧でもPIDは劣化現象であれば発生して良いはずです。

次に、紹介致します太陽電池はこちらになります。

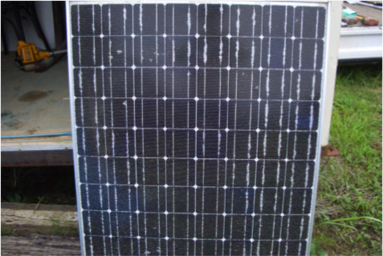

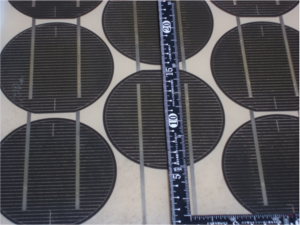

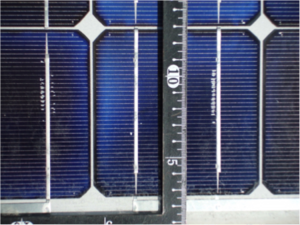

こちらは、多結晶ですが、最も古い太陽電池で、こちらも製造から20年以上を過ぎています。長年の連系により、経年劣化が見られ、特に電極のジャンクションボックス付近において、集合電極により電圧が上昇による、経年劣化を見ることができます。 この頃は、手作り感がありステキです。

この頃は、手作り感がありステキです。

只、余りにも年月が経ち劣化がありますが発電電力はあまり落ちてはいません。

こちらは、長年の使用により、ジャンクションボックスの電極部分に不可がかかり、電極近くに劣化が見られる写真です。これらの劣化を防ぐ方法として、当時の研究者は接合部の面積でカバーする方法が一番でしたが、太陽電池自体が丸い単結晶では、配列の都合上隙間ができるので可能でしたが、多結晶タイプだとかなり御苦労されたようです。(この症状が悪化すると、表面ガラスの破損に繋がる(20年経過))

こちらは、長年の使用により、ジャンクションボックスの電極部分に不可がかかり、電極近くに劣化が見られる写真です。これらの劣化を防ぐ方法として、当時の研究者は接合部の面積でカバーする方法が一番でしたが、太陽電池自体が丸い単結晶では、配列の都合上隙間ができるので可能でしたが、多結晶タイプだとかなり御苦労されたようです。(この症状が悪化すると、表面ガラスの破損に繋がる(20年経過))

このように、ジャンクションボックス付近で配線との接合面積を広くすることで発熱をおさえており、単純ですが最も効果がある接続です。

このように、ジャンクションボックス付近で配線との接合面積を広くすることで発熱をおさえており、単純ですが最も効果がある接続です。

当初のサンシャイン計画の頃の太陽電池です。

それから数年が経ち、太陽光発電の実用化が叫ばれ、国内で住宅用太陽光発電設備補助金事業が始まり、第一次の太陽光発電システム導入が始まりましたが、当時の3kWシステムシステムで価格が600万円と高価であったために、自然保護活動家や環境保護活動に興味があった方々が第一次の設置者でした。

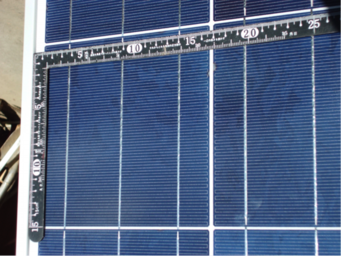

次の写真は、国内で量産と、海外からの輸入品とが市場で競争する頃のもので、技術革新が激しく、また、失敗もありそれらの経験を経て、今日の日本の太陽電池産業が急成長して行った時代のものです。

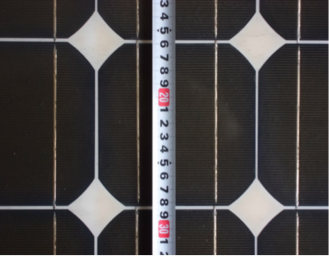

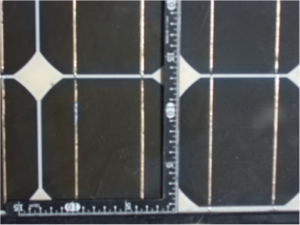

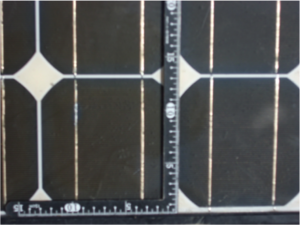

当時の最先端6インチの単結晶太陽電池です。

当時の最先端6インチの単結晶太陽電池です。

知っている方は、知っている太陽電池です。

単結晶でも、多結晶でも量産品となると話は別で、各社とも最先端の6インチで勝負しておりました。

この頃は、国内品よりも海外品のものが格安で、私の所でも海外品を多く使用致しました。技術的には、国内も海外も大差はなく、国内では、量産を迫られ、このことから大きな技術革新が求められ、急遽の対策の結果、後に技術的に問題が発生しておりました。

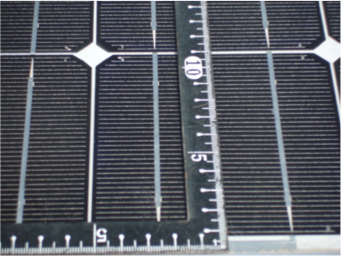

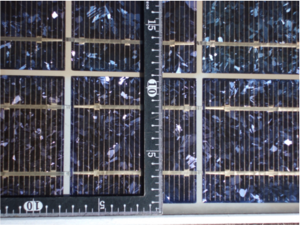

当時の代表的な、単結晶と多結晶タイプですが、当時の技術者に聞いたところ、こちらのタイプを作っている頃、コストダウンのため海外メーカーのEVフィルムから国内EVフィルムに変えたところ、フィルムの性能の違いから、ラミネート時の温度管理が複雑化して、EVフィルムの剥離や太陽電池セル表面の酸化が急速に進む事案が発生して、更なる技術革新が求められたと聞いております。

単結晶、多結晶とも同じ会社のEVフィルムを使用した結果、出力低下に繋がる症状が見られました。単結晶側では、EVフィルムをガラスと接合時に使用した酸化剤の影響で、表面皮膜の剥離や浸食が発生し、多結晶側では、EVフィルムの剥離が発生致しました。これらは、後に電極から発生するイオンではないかと疑われましたが、使用したEVフィルムを変え、ラミネート時の温度管理や行程を見直すことで、これらの症状は治まり、大きな問題には至りませんでした。これは、コスト競争から、製造過程での処理工程から発生したことですが、これらの経験から、一部のメーカーは、シリコン太陽電池の将来性に疑問を感じ、アモルファスや化合物太陽電池に開発に繋がって行くのです。

結果として、私どもの発電所では、PIDに関しては、2000年当時の太陽電池では、発生せず、それ以降の太陽電池では発生が見られる結果となっています。

2000年当時は、ジャンクションボックスの小型化や、太陽電池セルの厚さや大型のセル研究に重点が置かれたために、国内の太陽電池では、バックシートの性能が落ち、長い間に電圧負荷がかかる場所で、お餅みたいにバックシートが膨れる現象や、ヒートスポットの発生や、ジャクションボックス近くでの絶縁不良等がありましたが、それらもさしたる問題でありませんでした。問題報告が上がると、国内各社はそれに対応しており、自社ルートで問題の商品を回収し、国産太陽電池の、PIDによる大規模回収は無かったことになっております。(多くは、屋根に設置のため気付かなかった?)

私どものところでは、国内外複数社の太陽電池を使用して、発電所を運営しておりますが、2007年まで実際のところ、PIDが発生した経験は無かったのですが、2007年9月突然の出力ダウン。

しかも、建設して間もない6年目の発電所で発生。

こちらの発電所は、太陽電池からの出力を200V使用と、300V使用で、それぞれを運転しており、ほぼ同時に出力ダウンが発生し、原因が分からず、電気的対応や、計測を行ったのですが、正体を捕まえることができず、早急の対策が求められました。(高電圧で発生するとは限らない)

発見に繋がった経緯は、日頃からのデータ収集と、比較対象施設を他に持っていたことでした。症状は、一挙に発電量が1/2に減少し、天候によってその発電量も大きく変化し、原因究明の足がかりもつかめず、根本的対策が求められ、症状を把握した後に、製造・販売メーカーと共同で原因を究明することにしましたが、ここまで来るのに数ヶ月を費やしていました。

まずは、目視での検査では、異状は全く発見できず、太陽電池の性能表と比較して、電圧、電流とも、デジタル計測しましたが、太陽電池に明記してある性能表と変わりがなく、次に運転状態での電流値を計測すると、異変があり、ほとんど電流が流れていないことが判明致しました。

これらのことから、I-Vチェカーを使用しチェク致しましたが、あまりにも枚数が多いので、検査に多くの日数をかけることになり、それなりの出力低下現象は捉えましたが、原因究明までにはほど遠く、大規模太陽光発電所では大変なことになるのが、予測できました。

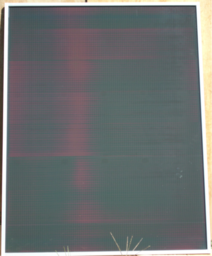

次に使用したのが、赤外線サーモグラフィーで、ただ表面温度を測るものではなんの役にも立ちません。広範囲を、監視レンジを変えながら比較観測できるものであることが大事であることが計測を行った結果、判明致しました。

200V系と300V系では、全く異なった症状を示し、こちらも操作に熟練なされた方が操作をされ、症状を理解し、見比べる力を持っていなくては、何の検査の役に立たないことが分かりました。(レンジ幅を変えないと同じ画面に)

驚いたのは、外気温や天候で、私の所では、PIDの症状が変化したことでした。

これらの症状を、国内の研究者(工学博士)を通じ、各方面に連絡したところ、製造過程に異状があったのでは、と言う結論が各研究者から届き、製造ライン工程をチェクしたところ、ある一定のロッドに集中して発生したことが判明致しました。結果は、製造工程にあるラミネート時に、温度管理を担当者が怠っていたものと判明、問題の前後のロットでは、全く同じ製品を使用しているのにもかかわらずPIDが発生していなかったのです。

後に、ラミネート担当者が物理現象と科学現象の理解が無かったことと、生活習慣から来る、温度変化への考え方が理解されてないことが判明し、職場での教育の必要性や、人材管理教育能力が問われることになった。

PID対策として、メーカーからの出力保障があり、無償入れ替え対応がなされ、突然の出力低下(PID)から2009年3月に全力運転に戻すことができました。

これが、2007年に私どもの太陽光発電所で起こったPIDの実態です。

以上の結果から、海外で発生している今回の、PIDの発生原因は、太陽電池の封資材であるEVフィルムのラミネート行程を簡素化したことが、原因の一因であることと、太陽電池セルをサンドしているEVフィルムや反射防止膜のラミネート行程の不良や高電圧をかけることで、絶縁部分においての絶縁不良が発生していることが起因していると思われます。

1000Vの電圧をかけると、必ずリーク電流の発生があり、それを如何に防ぐかまた、高温多湿の日本において日本製品は、管理が充分に行き届き、環境条件を理解した製品を自ずと作り上げていたので、今回のPIDから逃れられたのであって、20年と言う長期の発電を続ける今回の買取制度では、国内各社の製品は高電圧使用ではないが、低圧下であってもPIDから逃れることはできません。

20年の長期の間では、形を変えた症状が表れることが考えられ、PIDも心配されるのが、太陽電池のバックシートとEVフィルム、それと各シートとフィルムの接着に使用される酸化剤です。この仕組みを間違えた場合は、高電圧や高電流負荷がかかる部分において急速の劣化が発生することが考えられ、各社とも自社製品の販売後の出力低下による補償を確りと実行するメーカーが生き残ることを知っておいてほしい。

参考のために、浅川太陽光発電所において、15年間に発生した異状事例を紹介致します。

事例1ガラス編

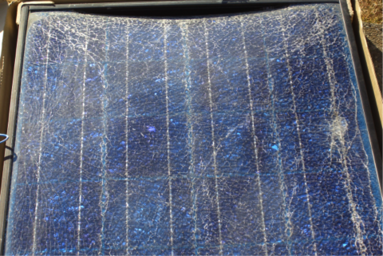

まずは、施行行程でのミスによるネジレ応力の発生による太陽電池の破壊

原因は、降雪時の積雪の移動に耐えられずに破損

左の単結晶は、積雪が一点に集中して、落雪時に跳ね上がりその反動によるネジレ応力により破壊。(積雪約1m)こちらは、私の設計ミスでした。

右の多結晶は、積雪が一点に集中して、積雪荷重の重さえ耐えられず太陽電池を含む表面ガラスが枠から抜け落ちたものです。(積雪約1m)

この他に、ガラスの中に不純物が混じり込み発生したと思われるマイクロクラックによる表面ガラスの破損か1件ありました。

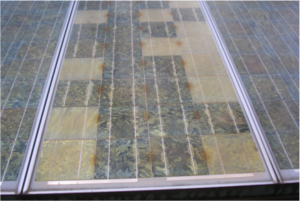

事例2 太陽電池内部での酸化促進

東京で10年以上発電を続けていたが、新築のため、発電をやめ研究用に私の所にやってきた太陽電池です。

東京で10年以上発電を続けていたが、新築のため、発電をやめ研究用に私の所にやってきた太陽電池です。

3kW分来ましたが、複数枚にジャンクションボックス付近で絶縁皮膜の破損と電極の酸化が見られました。

さすが国産、発電的には出力低下は

ごく微量でした。

配線の根元から外側に向かって酸化膜がはげて行くのが分かると思いますが、出力的にはさしたる問題にはなっておりません。

配線の根元から外側に向かって酸化膜がはげて行くのが分かると思いますが、出力的にはさしたる問題にはなっておりません。

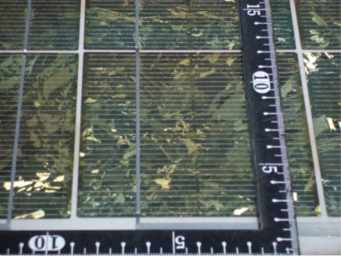

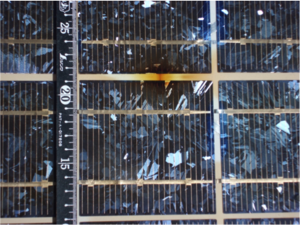

こちらは、上の状況が更に進み、EVフィルムの剥離が発生した様子です。

こちらは、上の状況が更に進み、EVフィルムの剥離が発生した様子です。

この場合は、出力は急速に低下して、直列している他の太陽電池に悪影響を及ぼすので、他のものと交換致しました。セル間の苛電圧部分のリーク痕が現れています。

このような現象を捉えることができたのは、地上に設置してあるので、必要に応じて、点検ができ、補修ができることにあります。

また、取り付けも地上のために安定して行え、事故の発生も電気的ミスが無い限り、防ぐことができることにあります。

一般家庭用を含め、今回の、20年間の買取制度の場合は、日頃の点検で、異状を如何に早く発見し、不具合になる前にそれらの症状を発見して、発電異状や発電低下の場合は、設置者は、素早く対応できる管理能力も大切になる。

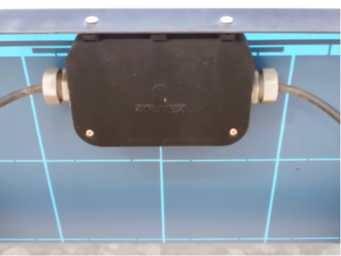

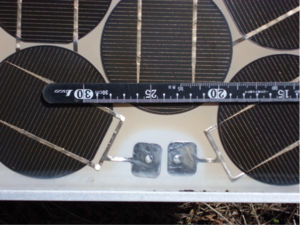

事例3 ジャンクションボックス編

古いジャンクションボックス

ともに古過ぎるジャンクションボックスです。

20年以上経っております。

右側のジャンクションボックスには、思い出があり、懐かしいタイプです。

当時アメリカから、直接届いた太陽電池を点検していたならば、ジャンクションボックスの中に配線が四本出ているだけで、必要な端子台やダイオードが無く、自作したのが懐かしく思い出すボックスです。

こちらの太陽電池は、透けているので、小鳥がバックシートを突つき、バックシートがはがされる現象も遭遇致しました。

(青い色は、小鳥が好きなのでしょうか)

こちらの太陽電池メーカーは、端子部分を+極、マイナス極と隔離することで、極性を揃えて配置することによって生じる事故の発生を早くから予見したシステムです。

こちらの太陽電池メーカーは、端子部分を+極、マイナス極と隔離することで、極性を揃えて配置することによって生じる事故の発生を早くから予見したシステムです。

今では懐かしい、色違い配線です。

こちら2つのジャンクションボックスですが、私の所では、長細い形のものに苦しめられております。

極端に、ジャンクションボックを小型化したために、高電圧で使用すると内部にあるバイパスダイオードが発熱のため破壊され、燃え上がる事例が発生しております。枚数が多いので数%ではありまが、製造販売メーカーに無償交換で対応をしていただいております。

こちらの燃えた、ジャンクションボックスの発電電力は300V系で運転しており通常の200V系では、ジャンクションボック内の配線接合部の不良が120枚中1件、発電開始から3年目で発見致しました。

300V系では、ジャンクションボックの破損が現在でも進行中で、総数の約10%に達しようとしています。ジャンクションボックスの余りの小型化はある意味、放熱ができず高電圧タイプでは危険が伴うのかもしれません。

発生した熱により、表面のガラスは熱膨張で破壊

配線部分は、高電圧で燃えています。これらは、屋外実験です。

高電圧(300V以上)で使用する場合は、施行を含め、安全管理には充分な注意が必要であることを忘れてはいけません。

現在の太陽電池パネルの配線は、プラス極、マイナス極とキャップ式になっておりますが、配線時の注意と致しまして、キャプ内部の確認を御勧め致します。電極へ、テスターを当てて電圧を確認するとともに、端子部分に異状が無いことを確認してから配線を実施してください。多くの配線が国内で作られておりませんので、注意を喚起致します。

現在の太陽電池は、一枚のセルの大きさが、かなり大きくなるのと、表面処理の技術向上から、目で見ても判断不能なクラックが発生している場合があり、これらも、これから起こりうる太陽電池の出力低下の原因になるかと思われます。

当初の太陽電池セルの厚さは500μ〜300μの厚さ出したが、最も薄くなったときは、140μまで薄くなったようですが、さすがにすぐにセルが割れるので、170μほどの厚さに現在はなっているようです。

薄くなりすぎたために、バックライトによるクラック検査が難しくなるのと、表面加工の処理が均一のため、クラックを覆うことになり、検査をすり抜け、結果としてマイクロクラックが発見できずに、製品になったところで発覚する、製品を出荷して、取り付け後、異状発生で発見されたことが合ったようで現在は、170μほどの厚さになっているようです。

シリコンインゴットを薄切りする技術では、日本のワイヤーソーは、100μほどの薄切りができると聞いておりますが、薄くなればなるほど、切断中の振動負荷や応力がかかり、マイクロクラックを発生させ、運搬時の破損に繋がります。金属シリコンが持つ粘り応力を厚みが越えたら破損するのです。

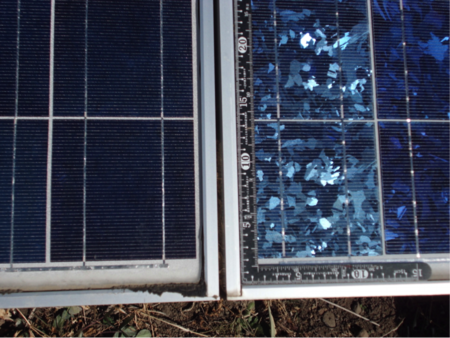

○新旧の比較対象

実際に、どのくらいの違いがあるか次の写真で確認します。

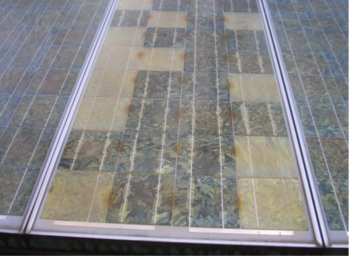

これは、どちらも同じ会社のものですが、右側は、2001年アメリカ製多結晶、左側は、2007年、同社の中国製多結晶太陽電池、違いは、セルの厚さと反射防止膜加工がされているか、されていないかです。太陽電池の表面処理の工程で、大きく変化したのがこの頃です。物によっては、表面処理技術の開発とPIDの因果関係も疑われるところがあります。

事例4 大型化と大出力太陽電池

国内外で太陽電池パネルの主流は、大型パネルに移行する物と、技術的向上型で大出力を得るタイプに二分されつつ有ると言っても過言ではありません。

特にめざましい発展を見せているのが化合物系で、大きさは変わらないが、当初 70W → 80W → 90W と進化を続けているタイプ。

シリコンセル系では、PN層だけではなく、更にその中や上に積層をして発電効率を上げている複合積層タイプで進化を続けるタイプが日本の特色で、これに対して、仕組みは単純で、シリコンの大型化による受光電面積を増やして、発電量を増加する、セル大型化の陣営に分かれてくると思います。

大型パネルです。反射防止処理もなされています。

価格が安く、大量生産されています。(中国製)

続いては、化合物太陽電池と積層アモルファス太陽電池です。 化合物太陽電池

化合物太陽電池

アモルファス太陽電池は、一定の年月が経てば、出力が低下することは、知られており、タンデムの積層になってからの出力低下については、その時期は未だ経験をした資料はありません。

化合物太陽電池は、出力特性がシリコン系に比べて安定しているので、大規模太陽光発電所や大型の太陽光発電所に採用事例が多いのが特徴です。

いずれの太陽電池でも、自然劣化や経年劣化はあるので、セールストークで住宅用太陽光発電システムのセールス「うちが一番」など言う言葉は信用しない方が良く、設置条件に合った適材適所のシステムを選ぶことを御勧め致します。20年と言う買取制度の都合上、大規模発電は、PIDに遭遇した場合は、速やかに対処できる信頼できるメーカーを選定すべきです。

国内メーカーだけが、PIDを克服しているわけではありません。

海外のメーカーもPIDを克服しております。価格重視の選定もありますが、安易・単純なセールストークで安易に機種を設定すると、後日、不具合が発生しても、一部のメーカーでは、製造メーカーには責任は無いとして、全く対応をせず、第三者責任を唱えるメーカー、そうかと思うと、現状を理解して、問題の太陽電池総入れ替えを、メーカー補償として無償入れ替えに応じるメーカー。

各社それぞれの対応がありますので、ご注意下さい。

これらの点では、国内も海外も大差がなく、信頼を置けるメーカーを選ぶ力を設置者自らが付ける(自覚する)ことを御勧め致します。

日本国内といえども、安心はできません。

今回の買取制度では、家庭用以外は設置者責任になりますので、個々の設置者の技術的向上がこの文章により高められることを期待して、PID症例とその他の症例紹介を終わりに致します。

長文に御付き合いしていただきまして、ありがとうございました。

個々の症例については、多くの例が論文等にありますので、専門誌等でご確認下さい。

尚、今回の文章は、浅川太陽光発電所においての症例であり、その他の場所での症例ではありませんので、ご注意下さい。

乱筆、乱文、誤字、脱字等があるかと思いますが、知識の無さと御笑い下さい。

浅川太陽光発電所 所長 浅川初男 2012.12.12